FMEA анализ видов и последствий отказов

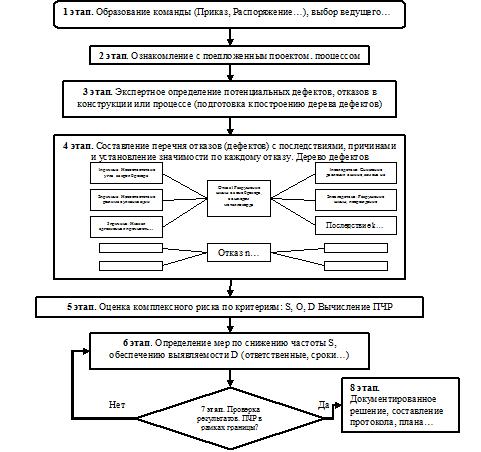

FMEA расшифровывается как Failure Mode and Effect Analysis – анализ видов и последствий отказов. Эта процедура выполняется посредством трех основных шагов, для любого возможного дефекта или отказа:

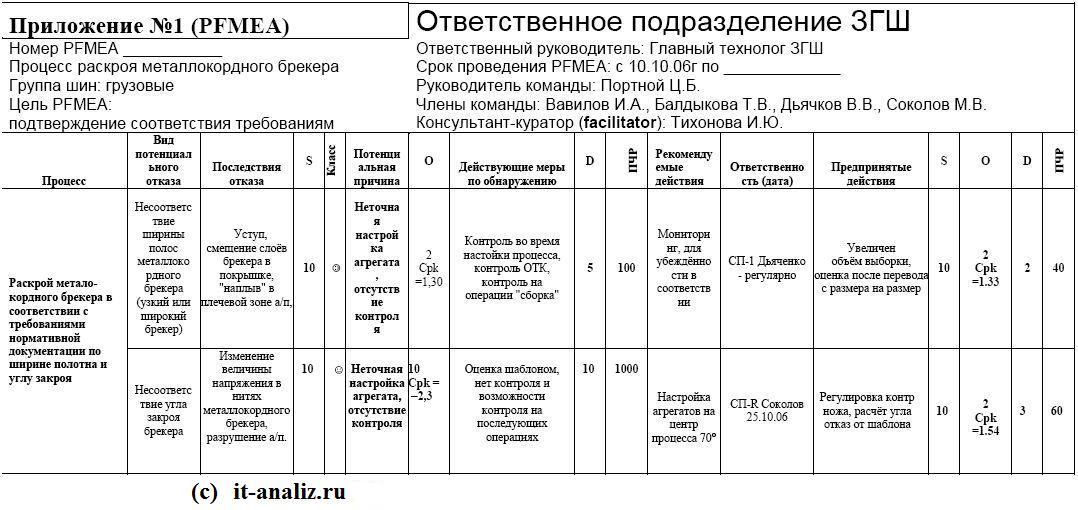

1 шаг: Определение значимости дефекта (ключевой характеристики продукта/процесса) с точки зрения тяжести последствий в результате отказа или выхода из строя: детали, материала, продукта…

2 шаг: Расчет вероятности появления данного дефекта посредством статистического анализа SPC – приводятся расчеты Cpk или Ppk по основным характеристикам детали или продукта.

3 шаг: Анализ измерительной системы MSA. Наличие точных средств измерения, обученный персонал, соответствие среды измерения. Определяет возможность обнаружения дефекта! Расчет пригодности измерительной системы ndc>5.

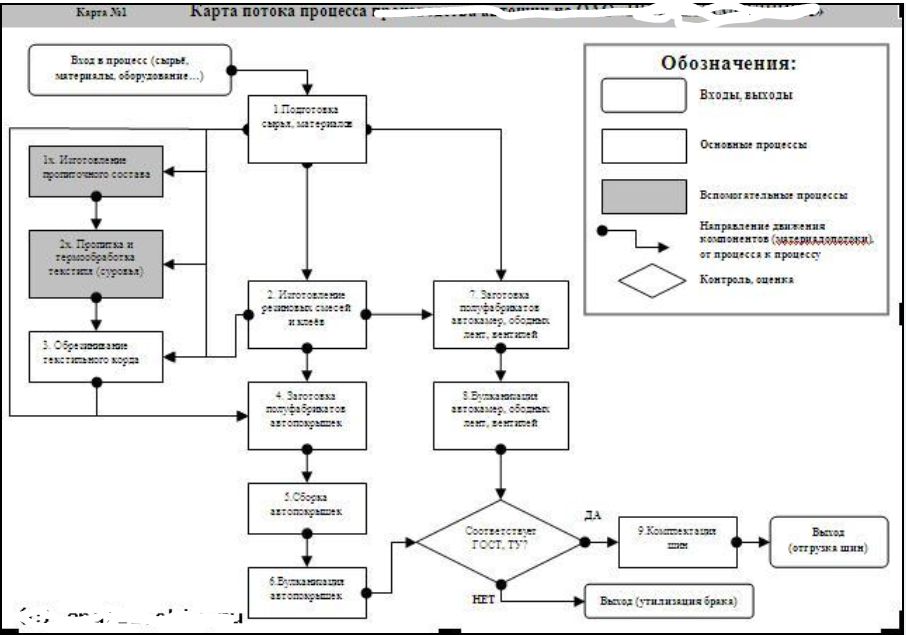

FMEA взаимосвязан с диаграммой потока процесса и планом управления процессом.

FMEA рассматривает все главные "полученные уроки" (претензии потребителей, несоответствующая продукция, высокие затраты на ремонт и т.п.) как данные для выявления видов отказов.

Команда FMEA выявляет возможные критические характеристики как данные для процесса отбора ключевых характеристик. В анализе участвуют люди обученные методам FMEA. При затруднениях следует воспользоваться услугами консультанта.

При прохождении всех этапов анализа видов отказов в процессе (продукции PFMEA) готовятся результирующие документы: Протоколы совещания группы FMEA, план управления процессом Приложение №1. Документы FMEA полностью заполняются членами команды, включая графу "предпринятые действия" и новые значения ПЧР.

Основная задача FMEA – улучшение процесса. При этом упор делается на решения, предупреждающие ошибки. Команда FMEA рассматривает все виды отказов, имеющие высокий риск и реальный план их устранения.

В соответствии с правилами 10-кратных затрат: "Затраты на корректировку продукта при переходе от одного этапа его жизненного цикла к последующему увеличиваются на порядок", затраты на обеспечение качества разработки продукта гарантированно окупаются в будущем существенным снижением издержек на исправление. Суть главной задачи FMEA заключается в трансформации стиля управления из реактивного (посредством

корректировок проблем) в проактивный (методом их предупреждения).

Для FMEA (PFMEA, DFMEA) необходимы Компьютерные программы SPC (статистический анализ процессов),MSA (анализ измерительных систем) пример расчёта в протоколе!

FMEA был разработан для военной промышленности США как стандарт подхода к определению, анализу и категоризации потенциально-возможных отказов. Стандарт MIL-STD-1629 «Procedures for Performing a Failure Mode, Effects and Criticality Analysis» введён в действие в 1949 году, документ действует в США и по состоянию на 2013 год.

Позже, в 1950-х — 1960-х годах стандарт был применён в аэрокосмической промышленности для предотвращения дефектов дорогих и несерийных ракетных технологий. Разработку проекта по высадке человека на луну — Apollo — NASA проводило с применением данного подхода.

В 1970-х годах методология FMEA была применена в автомобильной промышленности компанией Ford для повышения надёжности и безопасности автомобилей. Компания также использовала FMEA для улучшения дизайна и производственного процесса. А с 1988 года метод начал использоваться членами «Большой Тройки» (GM, Ford, Chrysler). С 1993 года FMEA стал одним из требований стандартов AIAG и American Society for Quality Control.

Две схожие методики DFMEA и PFMEA применяются соответственно при конструировании изделия и разработке технологий. При этом повышение затрат на этих стадиях многократно окупается на последующих стадиях производства и продажи продукции.

Методика DFMEA применяется при конструировании (модернизации) деталей, изделия, продукта.

Методика PFMEA применяется при разработке (модернизации) технологий производства продукции.

it-analiz.ru

• FMEA - анализ видов и последствий отказов, выполняемый посредством трех основных шагов.

• Определение значимости дефекта с точки зрения тяжести последствий.

• Расчет вероятности появления дефекта посредством статистического анализа SPC.

• Анализ измерительной системы MSA для определения возможности обнаружения дефекта.

• FMEA связан с диаграммой потока процесса и планом управления процессом.

• Анализ рассматривает все главные "полученные уроки" как данные для выявления видов отказов.

• Команда FMEA выявляет возможные критические характеристики для процесса отбора ключевых характеристик.

• FMEA разработан для военной промышленности США и применяется в различных отраслях.

• Повышение затрат на стадиях DFMEA и PFMEA многократно окупается на последующих стадиях производства и продажи продукции.

(Key Product Characteristics/ Ключевые характеристики продукта КХП ) направляются потребителям продукции (деталей) на машиностроительные предприятия, для заключения договора (контракта) на поставки деталей/компонентов.

Папка PPAP содержит:

· Протоколы MSA- подтверждение пригодности измерительнойсистемы по всем КХП.

· Протоколы SPC-подтверждение воспроизводимости процесса расчёты Cp; Cpk по всем ККХ.

· Протоколы SPC- подтверждение пригодности продукта расчёты Pp; Ppk по всем КХП.

· Протоколы FMEA (PFMEA, DFMEA) по стадии проектирования и постоянного мониторинга.

Стандарт IATF 16949.

Создано на конструкторе сайтов Okis при поддержке Flexsmm - накрутка подписчиков в тик ток